在蒸发器选材中,你可能正面临这样的问题:

介质腐蚀严重、寿命短、316L 用不住、维护成本高。

这正是越来越多工程开始采用双相钢(尤其是2205)的核心原因。

如果你的蒸发器用于 海水、高氯离子、酸性或高温浓缩工况,那么双相钢已经不是“可选项”,而是更安全、更经济的长期方案。

一、蒸发器工况对材料提出了什么挑战?

蒸发器并不是普通设备,对材料的要求非常苛刻,主要体现在以下几个方面:

高氯离子环境

- 海水蒸发

- 盐化工

- 高盐废水处理

→ 极易发生 点蚀、缝隙腐蚀、应力腐蚀开裂(SCC)

高温 + 浓缩介质

- 蒸发过程中,腐蚀介质被不断浓缩

- 普通奥氏体钢耐蚀能力迅速下降

长周期连续运行

- 停机检修成本极高

- 材料寿命直接决定设备总成本(LCC)

正是在这些条件下,传统 304 / 316L 已逐渐暴露短板。

二、为什么双相钢适合用于蒸发器?

双相钢并不是“更贵的不锈钢”,而是针对苛刻工况设计的工程材料。

1. 双相组织,天然抗应力腐蚀

双相钢 = 铁素体 + 奥氏体(约50% / 50%)

这种结构使其在含氯环境中:

- 几乎不发生应力腐蚀开裂

- 明显优于 304 / 316L

对蒸发器这种“高温 + 氯离子 +应力”的设备尤为关键。

2. 更高的耐点蚀能力(PREN 更高)

以最常用的 2205 双相钢为例:

- PREN ≈ 35–38

- 316L PREN ≈ 24–28

→ 在蒸发器管、换热面、板片位置,点蚀风险显著降低。

3. 强度高,可减薄壁厚

2205 的屈服强度约为 316L 的 2 倍。

这意味着:

- 相同设计压力下,可使用更薄的板或管

- 降低材料重量

- 提高传热效率

在大型蒸发器中,结构强度 + 传热效率 同时提升。

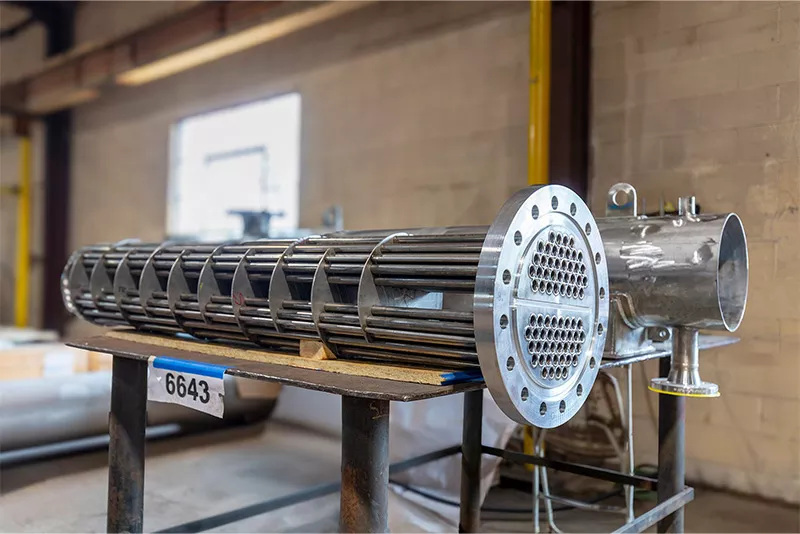

三、双相钢在蒸发器中的典型应用部位

在实际工程中,双相钢并不是“整机都用”,而是用在最关键、最容易出问题的位置:

1. 蒸发器换热管 / U 型管

- 海水蒸发

- 多效蒸发(MED)

- MVR 蒸发系统

2205 / 2507 是主流选择。

2. 管板(Tube Sheet)

- 管板是最容易发生缝隙腐蚀的部位

- 双相钢可显著延长使用寿命

3. 蒸发器壳体、筒体

- 高盐、高温蒸汽冷凝区

- 适合用 2205 双相钢板或厚板

4. 内部构件

- 分布板

- 导流板

- 支撑结构

避免“主体耐用、附件先坏”的问题。

四、2205 是蒸发器最常用的双相钢牌号

在蒸发器领域,2205 双相钢几乎是性价比最优解:

常用标准与牌号

- 中国:S22053(GB/T 21833)

- 美国:UNS S32205(ASTM A240 / A789)

- 欧洲:1.4462(EN 10088)

为什么不是直接用 2507?

- 2507 耐蚀性更强,但成本明显更高

- 对多数蒸发器工况来说,2205 已完全足够

只有在极高氯浓度、强酸或极端工况下,才需要升级到 2507。

五、蒸发器选用双相钢时,你必须注意的几点

1. 必须控制焊接工艺

- 焊材必须使用 2209 系列

- 避免 σ 相析出

- 确保焊后双相比例平衡

2. 必须确认氮含量(N)

- N = 0.14–0.20% 是 2205 的关键

- 氮不足 → 耐蚀性与强度下降

采购时必须索要 MTC + 成分报告。

3. 标准不能混用

- 材质标准:GB/T 21833 或 ASTM A240

- 产品标准:管、板、锻件需分别匹配

六、总结:什么时候蒸发器一定要用双相钢?

如果你的蒸发器满足以下任一条件,就非常适合使用双相钢:

- 海水或高盐介质

- 含氯离子 ≥ 500 ppm

- 高温浓缩运行

- 要求 10–20 年长期稳定运行

- 停机成本高、维护困难

在这些工况下,双相钢不是成本增加,而是风险降低。

结尾

如您正在设计或采购蒸发器设备,涉及海水、高盐或强腐蚀工况,欢迎联系酒创双相钢 —— 无锡酒创不锈钢有限公司。

作为中国最专业的 2205 双相不锈钢现货公司,我们可为蒸发器项目提供板材、管材、管板及加工一体化解决方案。