概要:大型3D金属打印公司MX3D与日本最大的建筑、工程和建设公司之一(Takenaka)的工程师合作设计,成功生产出了一种双相不锈钢结构连接件。

图1可 用于公共建筑中的3D打印钢连接件的艺术化趋势

该项目展示了使用机器人3D金属打印,即线弧增材制造 (WAAM)技术,生产高度定制化工程钢连接件的进展。对一系列打印的双相不锈钢连接件进行了破坏性和非破坏性的测试,测试结果表现出了强大而稳定的机械性能和材料性能。成功的测试是向结构连接件认证迈出的关键一步,各方打算将其用于创新型建筑项目。

创新型基础设施

2019年,Takenaka公司和MX3D公司启动了一个合作项目,探索机器人WAAM技术的可能性—为基础设施行业生产大型定制钢连接件。该项目的目标是为建筑行业中的大型结构实现复杂连接件设计和制造的自动化。由于结构的复杂性增加,熟练的劳动力稀缺,而建造速度是关键,因此需要创新。在第一次成功生产连接件样品之后,双方的合作重点是机械性能和材料性能测试,这是被市场认可的关键要求。

图2 3D打印的双相不锈钢连接件套件

严格测试

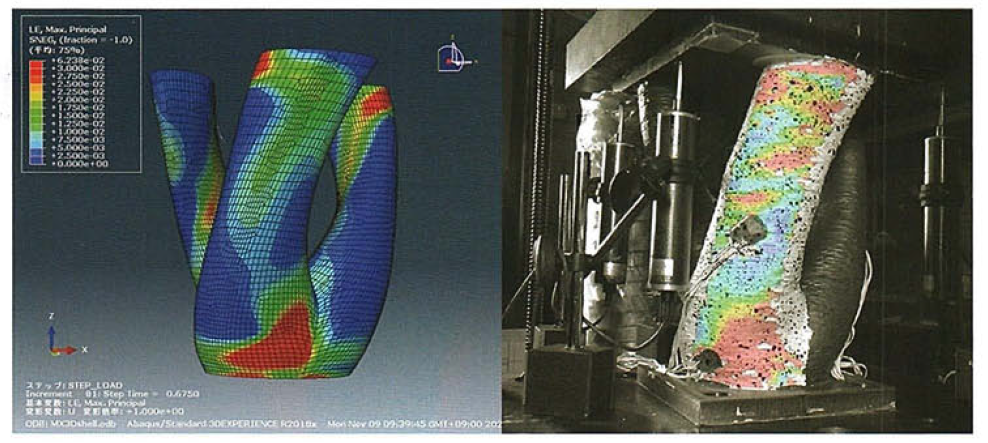

对一系列打印的结构连接件进行破坏性测试的结果显示结构连接件具有强大而稳定的机械和材料性能,为结构连接件的认证铺平了道路。对连接件进行的拉伸试验、疲劳试验和抗弯试验的结果令人信服。CT扫描显示其内部结构致密而坚实。而且,抗压破坏试验表明,砂浆填充对抗弯强度和极限强度有明显的影响。使用砂浆填充的4mm厚的连接件与8mm厚的连接件的强度大致相同(分别是2.2kN与2.3kN),这样就减少了所需材料的50%,并且更有利于3D金属打印的形态自由性。材料性能和机械测试达到了预期的标准和稳定性,建立了机器人3D打印与工业的相关性。图3 连接件分析预测的变形与实际的变形

双相不锈钢:理想的材料

最初的连接件系列样品是用双相不锈钢打印的。该合金因其良好的机械性能和优异的耐腐蚀性能而闻名,是结构应用的理想材料。混凝土填充的空心钢结构具有高效、经济的安全性能,内部的混凝土芯延迟或防止局部屈曲,其它钢结构部分承受弯曲和拉伸力。

Takenaka公司的研究人员利用材料样品物理试验的信息生成了一个FE模拟模型来评估连接件的机械特性,然后,对照这些评估结果,对实际承受压缩载荷的连接件的特性进行测试,模拟结果与机械试验的特性非常接近。此外,拉伸强度试验显示出了高度一致的形态,该项技术是建筑师和工程师所需要的工具之一。完整的研究报告很快就会发表。随着优化的打印结构钢连接件的成功制造和强有力的测试结果,参与的合作伙伴打算在实际的建筑项目中完成更大的模型。

在建筑业中开始使用AM(3D打印)技术

闭环的数字设计回路是建筑设计、工程和施工行业的关键要素。MX3D公司用于生产这类连接件的机器人WAAM技术可以对设计、生产、工期、成本与物流效益进行全数字化控制,并且与BIM(建筑信息建模)应用程序集成。MX3D公司的MetalXL应用程序现在可以让制造商在自己的工厂快速开启大规模的3D金属打印应用。

该研究项目强有力的机械和材料特性评估结果证实了机器人3D金属打印与建筑、工程和施工行业的相关性,并为AEC(建筑)行业开创了新一代结构连接件。