2205 双相不锈钢是双相不锈钢的典型代表钢种,在双相不锈钢应用领域占主导地位,被广泛应用在各行业,主要包括石油化工尧、海洋及食品等。其金相组织中奥氏体与铁素体各占一半,约为 40%~60%,具有铁素体不锈钢与奥氏体不锈钢两种材料的性能。因其化学成分中含有Mo,故具有一定的抗 Cl-腐蚀能力,2018年竣工并通车的港珠澳大桥,全长约 55 km袁 采用材料就是 2205双相不锈钢,有效地利用了其优越的耐腐蚀性。

1 试验材料及方法

1.1 试验用母材及试板尺寸试验用母材为山西太钢不锈钢股份有限公司生产的 S32205 双相不锈钢钢板,尺寸为 500 mm×300mm×15 mm (长×宽×厚) ,数量 4 块。

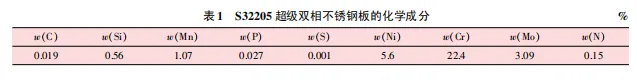

1.2母材化学成分及力学性能

试验用 S32205 双相不锈钢化学成分见表 1,力学性能见表 2。

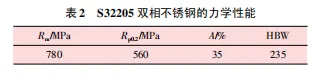

1.3 母材相比例

2205 双相不锈钢母材(热轧板)金相组织,如图 1 所示,腐蚀剂为 FeCl3 水溶液,组织由铁素体和奥氏体两相组成,比例约为 1:1,图 1 中浅灰色为奥氏体,深灰色为铁素体,奥氏体分布在铁素体基体上,整体呈条状分布。

2 试验方案

本研究采用两种试验方案,交货状态均为焊接+热处理。两种方案不同之处是焊接方式,打底焊接均采用等离子焊,盖面焊接为 TIG 焊与SAW 焊两种。

2.1 方案一

2.1.1 试验用焊接材料及设备

焊接采用不锈钢实芯焊丝,美标牌号 ER2209,焊丝的化学成分见表 3,焊接设备使用边梁双枪 P+T 纵环缝焊接系统 TETRIX522D-P、TETRIX 521 TIG,电源为 AC/DC 1000,焊接位置为平焊。

2.1.2 工艺及检验要求

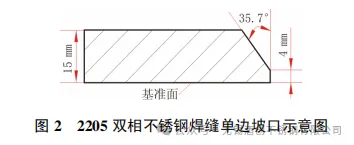

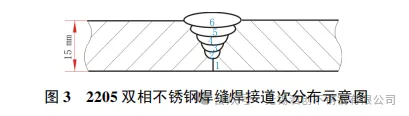

(1)焊接坡口形式。采用 Y 形坡口,坡口形状图 2 所示,焊道分布如图 3 所示。

(2)焊接方法、工艺要求及参数。焊接方法:PAW 不填丝打底焊接+TIG 填丝盖面焊接;焊接及保护气体均为纯 Ar。焊接工艺要求:焊前及层间使用角磨机或丙酮清理焊缝及两侧30 mm 范围内的油污及铁锈,焊接过程采用小的焊接线能量,进行多层多道焊接,严格控制层间温度≤100°C。 焊接工艺参数见表 4。

(3)焊缝检验。焊接完成后,焊缝进行外观目视检测,尺寸及 RT 实时成像检测。外观目视检验结果满足标准 NB/T 47013.7 要求;射线检验按照标准 NB/T 47013.2 要求,未发现有咬边、气孔。未熔合、裂纹等任何缺陷,质量满足Ⅰ级要求。

(4)热处理。焊缝检测无缺陷后,对其进行热处理,热处理温度 1050 °C, 保温时间30 min,冷却方式为水冷。

2.2 方案二

2.2.1 试验用焊接材料及设备

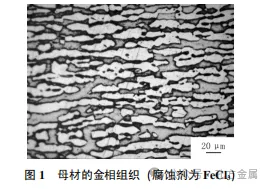

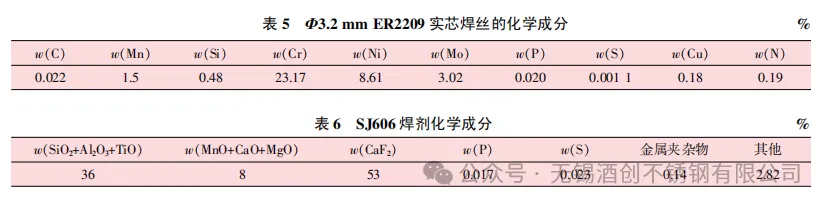

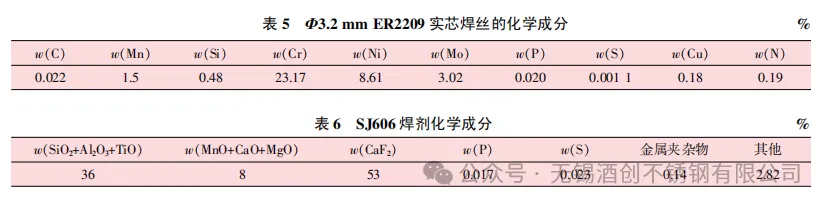

埋弧焊采用不锈钢实芯焊丝,牌号ER2209,规格10~60目。焊丝及焊剂化学成分分别见表5和表6。焊接设备使用边梁自动双枪 P+S 纵环缝焊接系统。焊接位置为平焊。

2.2.2 工艺及检验要求

(1)焊接坡口形式。采用 Y 形坡口, 焊接道次 4道,PAW 打底 1 道,SAW 填充盖面 3 道。

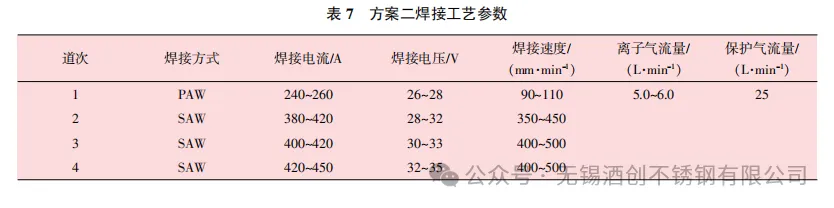

(2)焊接方法、工艺要求及参数遥。焊接方法采用 PAW 不填丝打底焊+SAW 盖面焊, PAW 离子气与保护气均为纯 Ar,具体工艺参数见表 7。工艺要求与 TIG 盖面焊一致。(3)焊缝外观、无损检验及热处理工艺要求和方案一相同。

3 焊缝理化性能检验

焊缝理化性能检验主要有拉伸、弯曲、金相、点蚀试验。根据 ASME 锅炉及压力容器规范 IX《焊接和钎接工艺、焊工、钎接工、焊接和钎接操作工评定标准》要求取样并进行试验。试验采用钢研纳克检测技术有限公司生产的30 t 电子拉伸试验机,进行拉伸、弯曲试验;点蚀试验依据标准 ASTM G48。

3.1 力学性能

3.1.1 焊缝横向拉伸试拉伸

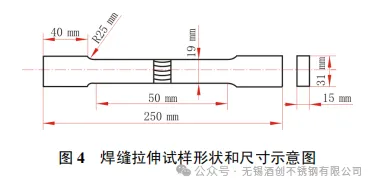

试样尺寸如图 4 所示袁 长度 450 mm,宽度 50 mm, 厚度 15 mm,试样要求内外焊缝余高机械磨除,

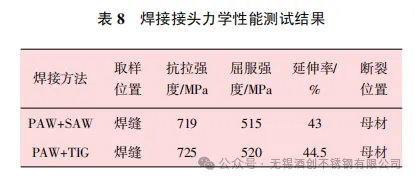

试样的测试条件是:加载速率 5 mm/min,加载载荷 10 kN。试验执行标准 ASTM A370。力学性能测试结果见表 8。

根据美国标准 ASME 锅炉及压力容器规范IX《叶焊接和钎接工艺、焊工、 钎接工、焊接和钎接操作工评定标准》, QW-153 拉伸试验合格标准为:试样的抗拉强度不小于母材规定最小抗拉强度,根据表 QW/QB-422 可知,母材规定抗拉强度最小值为 655 MPa。

从表 8 试验数据可知:氩弧焊与埋弧焊焊缝抗拉强度试验值 725 MPa 与 719 MPa 均高于母材要求的最低抗拉强度 655 MPa,屈服强度高于母材标准值 485 MPa,延伸率大于母材要求的最低值 25%,试验合格,拉伸试样断裂的位置在母材处,说明焊缝性能较好。

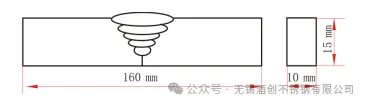

3.1.2 弯曲试验

试验用板材厚度为 15 mm,在做弯曲试验时选用侧弯试验代替面弯和背弯。试样宽度为母材原始厚度 15 mm,试样厚度 10 mm,长度 160 mm。试样要求内外焊缝余高机械磨除。焊缝弯曲试样形状和尺寸如图 5 所示。

试验测试条件:弯曲直径 40 mm,弯曲角度 180°。试验执行标准 ASTM A370。试验后在显微镜下放大 10 倍观察焊缝外表面无裂纹,氩弧焊及埋弧焊盖面两种焊接工艺弯曲试验均合格。

3.2 金相观察

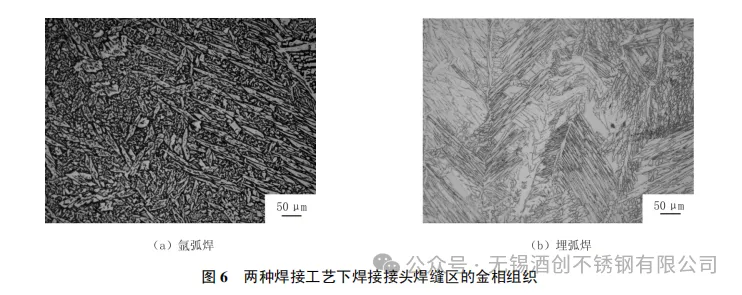

3.2.1 焊接接头焊缝区金相组织对比

焊缝金相试验主要检验焊接接头组织及奥氏体与铁素体两相比例。 焊接接头焊缝区金相组织如图 6 所示,图 6(a)为氩弧焊焊缝区组织,图 6(b)为埋弧焊焊缝区组织,腐蚀液为王水。从图 6 可见,埋弧焊焊缝组织方向性较强,整体呈树枝状晶,氩弧焊焊缝也存在树枝状晶,方向性较埋弧焊不明显。

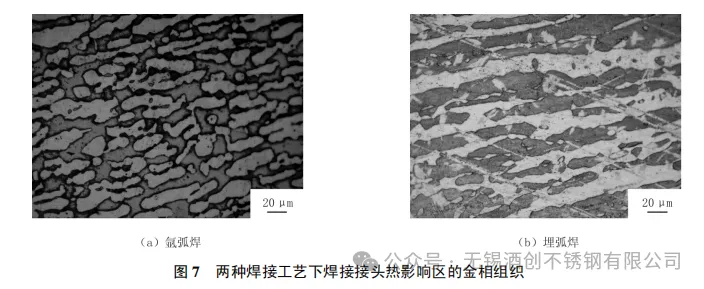

3.2.2 焊接接头热影响区金相组织对比

两种焊接工艺下焊接接头热影响区金相组织如图 7 所示,图 7 (a) 为氩弧焊盖面热影响区组织,图 7 (b)为埋弧焊热影响区组织,腐蚀液为王水。从图 7 可以看出,埋弧焊热影响区组织呈连续带状分布, 氩弧焊热影响区组织呈间断条状分布;焊接接头热影响区中奥氏体与铁素体两相比例约各占 50%。

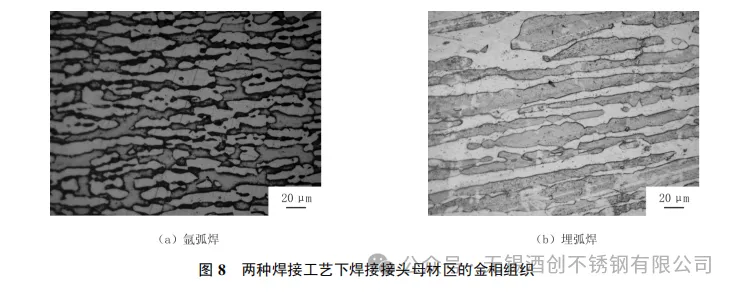

3.2.3 焊接接头母材区金相组织对比

两种焊接工艺下焊接接头母材区金相组织如图 8 所示, 图8 (a)为氩弧焊盖面母材区组织,图 8(b)为埋弧焊母材区组织,腐蚀液为王水。两图显示的是与焊缝中心等距离位置母材的金相组织,但由于埋弧焊热输入较大,图 8(a)组织接近母材,呈间断条状分布;受热输入的影响,图 8 (b)组织同热影响区组织相似, 呈连续带状分布;焊缝两相比例均满足要求, 氩弧焊两相比例约占 50%,埋弧焊铁素体含量稍高,根据 ASTM E562 标准可知, 铁素体含量约占 55%。

3.3 耐腐蚀性能检测

本研究中焊缝耐腐蚀性试验主要检测其耐点蚀性,试验方法为三氯化铁点腐蚀试验,执行标准 ASTM G48,试验温度 30 °C。

氩弧焊盖面焊缝点蚀试验:试样尺寸为25.05 mm×15.11mm×2.45 mm,试样表面积为953.795 mm²; 将试样研磨并清洗后放入6%的三氯化铁溶液腐蚀 72 h,试验前称重 7 231.2mg, 试验后称重 7229.8 mg,腐蚀速率 0.49 g/m²/24h;试验后,试样表面放大 20 倍无可见的点蚀现象。

埋弧焊盖面焊缝点蚀试验:试样尺寸为25.12 mm×15.04 mm×2.19 mm, 试样表面积为931.510 4 mm²; 将试样研磨并清洗后放入 6%的三氯化铁溶液中腐蚀 72 h,在试验前称重为6452.7 mg,在试验后称重为 6 450.9 mg,腐蚀速率0.64 g/m²/24h;试验后,试样表面放大20 倍无可见的点蚀现象。

根据两组点蚀试验的结果可知, 氩弧焊盖面焊缝耐点蚀性能优于埋弧焊盖面焊缝耐点蚀性能。

通过对比 TIG 焊与 SAW 焊两种焊接方式焊缝的理化性能及金相组织,发现 TIG 盖面焊缝组织及理化性能优于 SAW 盖面工艺, 但 SAW生产效率比 TIG 生产效率高 3 倍多, 因此,可综合考虑应用工况及生产效率,选择焊接工艺。如果应用条件苛刻时,优先选择 TIG 工艺;如果对使用环境要求不高时,考虑生产效率, 可选择 SAW 工艺。